Estable: Llenado y envasado con IO-Link

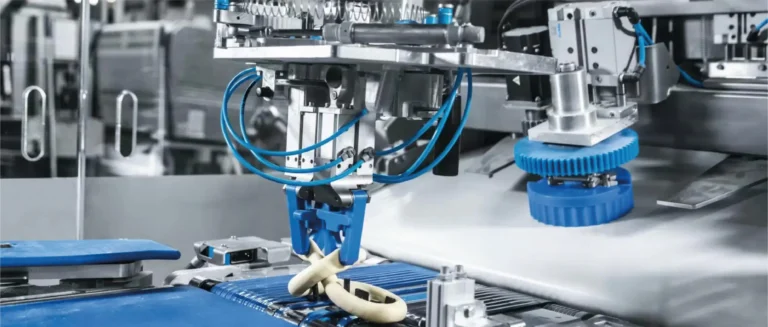

Doypack®: esta marca produce prácticas bolsas verticales desde hace más de 50 años. La patente pertenece a la empresa francesa Thimonnier, que ha seguido desarrollando sus máquinas empaquetadoras y de llenado de forma orientada a la mecatrónica y a la Industria 4.0. La técnica de automatización neumática y eléctrica de Festo ofrece la base perfecta para ello.

El fabricante francés de máquinas ya ha recibido múltiples distinciones por su implicación en la mecatrónica y la digitalización y se encuentra entre las empresas más prometedoras de la iniciativa estatal francesa para la Industria 4.0 «Industrie du futur». La fuerza innovadora de Thimonnier, con una contribución a I+D del 15 %, de su facturación garantiza a este líder del mercado mundial en tecnología de envasado un aumento continuo anual de las ventas del 10 % de promedio.

Soldar en lugar de coser

La empresa originaria de la región de Lyon está orgullosa de su larga tradición: Barthélemy Thimonnier fue el primer fabricante de máquinas de coser del mundo y, con ello, el punto de partida histórico de la compañía. En 1830 creó su modelo básico de máquina de coser patentado: Couseuse. En la década de 1950, la empresa recibió un encargo de un diseñador de moda para elaborar un impermeable de PVC.

«Mi abuelo Louis Doyen, entonces gerente de la empresa, se dio cuenta rápidamente de que esta tarea no podía lograrse con máquinas de coser convencionales. Por ese motivo incorporó a las máquinas de coser un generador de alta frecuencia y soldó las láminas de PVC», aclara Sylvie Guinard, la actual presidenta de la junta directiva. Alrededor de 10 años después, la soldadura de estos materiales flexibles se convirtió en la piedra angular del Doypack®.

Doyen registró en 1963 la patente de la bolsa vertical, y la empresa continuó evolucionando hasta convertirse en especialista en técnica de llenado y envasado de materiales flexibles. «Los envases Doypack® son el futuro. Gracias a sus numerosas ventajas, las bolsas verticales de alta calidad son muy populares entre fabricantes y consumidores», explica Guinard. Y añade: «La bolsa vertical es una herramienta de marketing efectiva para la publicidad de marca. Es un envase ligero con excelentes propiedades. Por ejemplo, puede volver a cerrarse, es logísticamente eficiente, fácil de manipular y visualmente atractivo».

Llenar y cerrar

Una de las máquinas de Thimonnier más ansiadas es la SF102. Este dispositivo de llenado y cierre de envases Doypack® con tapón a rosca es fácil y flexible de manipular y limpiar y apenas ocupa espacio. Es muy popular entre los fabricantes de compotas, alimentos para bebés, productos lácteos, zumos de frutas, sopas y salsas, pero también para productos de limpieza y detergentes líquidos, jabones líquidos, cremas y champús o aceites para motores.

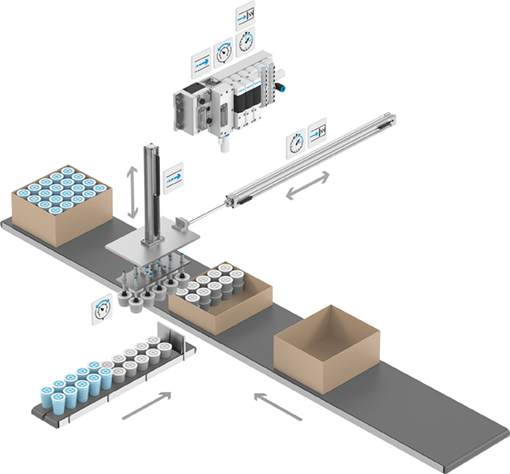

Después de disponer las bolsas verticales, un cilindro compacto ADNGF de Festo las conduce a la estación de llenado. La cantidad de llenado correcta se determina de acuerdo con los requisitos del cliente por medio de una bomba de dosificación o de una medición electromagnética o de caudal másico. En la siguiente estación, se enroscan los tapones en las bolsas verticales. El módulo giratorio DSM-B de Festo transporta las bolsas verticales llenas y cerradas a una cinta transportadora.

IO-Link en acción

El terminal de válvulas VTUG controla todas las funciones neumáticas del SF102. Es pequeño, compacto y de gran caudal y lleva incorporado IO-Link. El cableado sencillo de las combinaciones sensor-actuador con cables estandarizados no apantallados mediante IO-Link reduce costes de material y ahorra recursos logísticos y tiempo. Esta técnica de conexión simplifica la instalación.

«Gracias a esta moderna técnica de conexión, Festo mejora nuestras máquinas de envasado de forma decisiva, lo que nos permite avanzar un paso más en dirección a la Industria 4.0», comenta Pierre Gualino, asistente de la dirección de desarrollo. Para la preparación del aire comprimido, las unidades de mantenimiento instaladas de la serie MS de Festo están equipadas con filtros finos, ultrafinos y de carbón activo aptos para el contacto directo con alimentos. De este modo, las máquinas de Thimonnier están perfectamente preparadas para garantizar la calidad óptima de los alimentos.

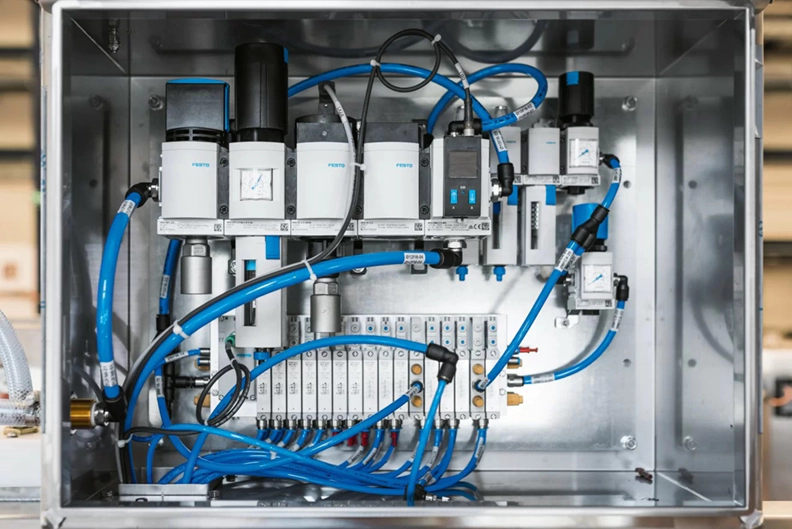

Instalación rápida y segura:

Terminal de válvulas VTUG con IO-Link y preparación del aire comprimido de la serie MS con filtros finos, ultrafinos y de carbón activo aptos para alimentos en el sistema de control de maniobra

Numerosos tamaños de bolsa

La máquina THD400 se utiliza para bolsas más grandes de hasta 5 litros. Llena y cierra bolsas Doypack® y bolsas de otros formatos con técnica de soldadura en cuatro pasos en el dispositivo giratorio. En la estación de carga, las pinzas HGPL de Festo toman las bolsas del portaobjetos para transportarlas a la estación de apertura. Allí, las bolsas se abren con aire comprimido. El llenado se realiza en la siguiente estación.

El EPCO, un cilindro eléctrico de Festo, se utiliza para el posicionamiento exacto de la cánula de dosificación. En la última estación, las bolsas se sellan y se expulsan a una cinta transportadora. El EPCO se controla a través del controlador CMMO y está integrado a través de IO-Link. El terminal de válvulas VTUG también controla en la THD400 los movimientos neumáticos con IO-Link.

Técnica inteligente de sensores y actuadores

IO-Link es la conexión inteligente que complementa a la perfección los sensores y los actuadores para la Industria 4.0: pueden transferirse diagnosis complejas de forma rápida y estandarizada e implementarse conceptos de Condition Monitoring. Además, Festo ofrece numerosos equipos con IO-Link, desde diferentes familias de sensores hasta actuadores como terminales de válvulas, actuadores eléctricos y controladores de motores paso a paso.

«Con el apoyo de nuestros socios de automatización como Festo, siempre estamos al día en todo lo relacionado con la mecatrónica y la Industria 4.0», afirma la gerente de la empresa Sylvie Guinard. Y continúa: «Nuestras máquinas versátiles tienen interfaces intuitivas persona-máquina, consumen cada vez menos energía, requieren menos tiempo de mantenimiento y reducen los costes de proceso».