Cómo la temperatura y la humedad afectan el rendimiento del codificador

Para entornos industriales más exigentes, los proyectos de ingeniería deben tener en cuenta condiciones más críticas, como temperaturas extremas, alta humedad y grandes cantidades de agua.

Al seleccionar codificadores para trabajos a alta temperatura, es necesario considerar la expansión térmica de los materiales y componentes (como el disco del encoders) y la velocidad máxima de funcionamiento a la temperatura más alta esperada.

Al especificar los encoders para bajas temperaturas, se debe considerar la contracción térmica y el par de arranque adicional debido a lubricantes endurecidos.

¿Quieres visitar la página del producto directamente? ¿Necesitas una cotización? ¡Haga clic aquí!

Aquí analizamos los efectos de estos factores, así como el rendimiento y la vida útil del encoder, y discutimos cómo especificar el dispositivo apropiado.

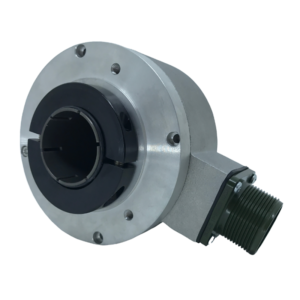

Efectos de la temperatura en el rendimiento del encoder En un encoder óptico, un disco de código se mueve entre un LED y un fotodetector, modulando el haz para generar un flujo de pulsos que se pueden procesar para generar información de velocidad, dirección y / o posición.

Los encoders ópticos utilizan discos de código hechos de vidrio, Mylar o metal. Los encoders magnéticos funcionan con un principio similar, pero utilizan ruedas estándar con dominios magnéticos. En ambos casos, las temperaturas y la humedad extremas pueden afectar el rendimiento, las propiedades mecánicas y la vida útil.

La expansión térmica a altas temperaturas es un problema.

En los encoders ópticos, el espacio de aire entre el disco y la fuente / detector puede ser tan estrecho como 0,020 ”. Dependiendo de la temperatura, el tamaño del hueco, los coeficientes de dilatación térmica de los materiales para una determinada dirección, esta dilatación puede poner los componentes en contacto entre sí, provocando daños o incluso fallas catastróficas.

Las temperaturas extremas también pueden dañar los propios discos. Las altas temperaturas pueden decolorar el Mylar , introduciendo distorsiones en la señal. Las condiciones extremas pueden distorsionar el propio disco. El calor también puede degradar los cojinetes, los lubricantes y los sellos, provocando fallas prematuras del conjunto general.

Las bajas temperaturas, como las que se encuentran en la minería, el petróleo y el gas, así como las aplicaciones todoterreno, presentan un conjunto diferente de problemas. La contracción térmica puede distorsionar el disco del codificador óptico, afectando la calidad de la señal y potencialmente introduciendo anomalías.

Los cojinetes y la lubricación pueden presentar problemas. Los lubricantes se endurecen a bajas temperaturas.

Si el encoder está inactivo, el lubricante no se distribuirá uniformemente sobre los cojinetes al comienzo de la operación. Esta situación puede resultar en daños a los componentes del rodamiento, debido a la fricción entre los elementos rodantes y las pistas de rodadura interior o exterior. La viscosidad del lubricante también puede aumentar sustancialmente el par inicial.

Hasta ahora, nos hemos centrado en los encoders ópticos. Los altos gradientes térmicos también afectan a los codificadores magnéticos, aunque en menor medida. La expansión y contracción de la rueda magnética puede cambiar el tono entre los elementos magnéticos, cambiando la señal de salida.

Los espacios de aire son un problema menor. Normalmente, los codificadores magnéticos modernos tienen amplios intervalos de aire (hasta 0.070 ”) y cualquier variación causada debido a la expansión o contracción térmica está dentro del rango de tolerancia para el intervalo de aire predicho.

Cómo elegir un codificador para temperaturas extremas

Todos estos factores hacen que sea esencial tener en cuenta la temperatura al especificar un codificador. Tenga en cuenta que exceder la velocidad recomendada de un codificador disminuirá su tolerancia térmica. Considere un encoder clasificado entre –40 ° C y 85 ° C con una velocidad máxima recomendada de 3000 RPM. Por cada 1000 RPM por encima de esa velocidad, la temperatura generalmente se reduce en 10.

Verifique que el fabricante haya calificado la unidad mediante la prueba de vida útil altamente acelerada (HALT ) o la prueba de fatiga. Esto incluye el rendimiento del dispositivo cuando se expone a choques térmicos (variaciones rápidas y grandes) junto con vibraciones.

Estas condiciones plantean un problema específico para los componentes frágiles, como los discos de vidrio.

Las demandas de rendimiento de la aplicación también pueden entrar en juego. Existe una compensación entre la calidad del disco y su resolución. Los discos de vidrio y metal son limitados. Los codificadores de mayor resolución utilizan discos de Mylar , que solo son susceptibles a temperaturas extremas.

No asuma que una resolución más alta es necesariamente mejor. Los codificadores solo reportan la información de posición; no pueden compensar posibles errores mecánicos en el sistema. Al especificar la resolución, asegúrese de seleccionar un nivel que realmente beneficie a la aplicación. Obtenga más información sobre la precisión y resolución del encoder aquí.

Efectos de la humedad en el rendimiento del codificador

La humedad es un problema en muchas aplicaciones, incluidos los entornos marinos, la fabricación industrial (como el papel) y los entornos de lavado (como la fabricación de productos farmacéuticos y la preparación de alimentos). La humedad puede degradar las superficies ópticas y atenuar la señal en los encoders ópticos.

También daña la electrónica y provoca fallos prematuros. Este es un problema específico en ambientes corrosivos, como ambientes marinos o aquellos que involucran químicos agresivos.

Para estas aplicaciones, los OEM (fabricantes de equipos originales o fabricantes de máquinas) pueden elegir componentes con grados de protección (IP o protección de ingreso ). Aprenda a elegir codificadores con un grado de protección IP en este informe técnico .

Los componentes con clasificación IP se han diseñado específicamente para resistir las condiciones enumeradas. Una clasificación IP64, por ejemplo, implica ser a prueba de polvo y puede tolerar el rociado de agua a baja presión, mientras que un dispositivo con protección IP66 puede recibir chorros de agua a alta presión y otros con protección IP67 se sumergen en la condición de inmersión. A una profundidad determinada.

Las medidas especiales incluyen componentes electrónicos encapsulados, diseños sofisticados de sellado de rodamientos, materiales de sellado y lubricantes alternativos, así como carcasas especiales.

Dependiendo de los requisitos de resolución y rendimiento, un encoder magnético puede ser una mejor solución. Los encoders magnéticos no se ven afectados por la humedad. Pueden operar en ambientes húmedos e incluso sumergirse completamente en líquidos.

Estudie las condiciones de su aplicación antes de elegir su codificador. Comprenda el grado de protección IP necesario para seleccionar un dispositivo que proporcione la vida útil requerida. Hable con su proveedor para asegurarse de que los codificadores hayan sido debidamente calificados e infórmese sobre los requisitos especiales de montaje.

Para los entornos más extremos, la mejor opción de retroalimentación puede ser un resolutor. Estos dispositivos no contienen ningún componente electrónico incorporado. Funcionan bien en las condiciones más adversas. Hable con su proveedor para determinar si un solucionador es la mejor opción para usted.