Grandes pasos hacia el futuro digital

En el futuro digital la inteligencia artificial optimiza las plantas de proceso, ofreciendo nuevas perspectivas para el ahorro durante toda la vida útil de una instalación. La digitalización en la automatización de procesos se materializa con soluciones como el Festo Motion Terminal VTEM, que incorpora dispositivos de campo digitales y tableros de mando para visualizar los estados del sistema. La inteligencia artificial, que ya no es una utopía, juega un papel crucial en la mejora de la eficiencia y la productividad de estos sistemas avanzados.

De la misma manera en que las aplicaciones de un smartphone ofrecen diferentes funciones en una misma plataforma de hardware, Festo también ha implementado el concepto de separación de hardware y software de usuario en el Motion Terminal VTEM de forma consecuente. Las denominadas Motion Apps en el VTEM permiten ejecutar hasta 50 tareas neumáticas mediante aplicaciones.

Esto hace desaparecer la contradicción entre estandarización y flexibilidad. El VTEM fusiona mecánica, electrónica y software. Como base sirve la técnica de terminales de válvulas con tecnología piezoeléctrica, la cual ha sido equipada por Festo con sensores adicionales. Aplicaciones como la “detección de posiciones finales” en válvulas de proceso para cierre/apertura evitan la necesidad de componentes adicionales, como unidades de detección tradicionales para la detección de la posición final. Otros ejemplos son las aplicaciones «Actuación ECO» y «Diagnóstico fugas».

Una aplicación reduce el consumo de aire comprimido hasta un 50 %

Casi todos los planificadores dimensionan los actuadores neumáticos para su sistema con una reserva de seguridad. Por lo general, los actuadores se equipan con un momento de giro o una fuerza demasiado mayor de lo necesario para la carrera de trabajo en cuestión. Especialmente en sistemas con funcionamiento continuo, este hecho se refleja de forma significativa en el consumo de aire comprimido. La Motion App «Actuación ECO» es capaz de disminuir el consumo de aire comprimido causado por el factor de seguridad y el tamaño del actuador, así como reducir la presión del actuador hasta el valor mínimo requerido para la aplicación. La experiencia demuestra que es posible un ahorro de energía de hasta el 50 %.

Tableros de mandos para una mejor visión conjunta

Con los tableros de mandos y la puerta de enlace IoT CPX-IOT de Festo es posible detectar irregularidades a tiempo y tomar las medidas necesarias antes de que falle el sistema. Los tableros de mandos de Festo, preconfigurados y listos para su uso, no necesitan programación ni instalación de software adicionales. Los datos mejoran la transparencia operativa para el jefe de producción y los operadores.

El procesamiento posterior y la evaluación de datos a largo plazo tienen lugar en la nube. Los tableros de mandos de Festo visualizan la información recogida. De esta manera, Festo puede ofrecer apoyo tanto a los fabricantes de sistemas como a los usuarios finales en muchas etapas, mediante la visualización y la preparación de datos. El resultado es una mayor productividad gracias a una mejor eficiencia general de los equipos, costes más reducidos debido a una mayor eficiencia energética y menos paradas gracias a una amplia diagnosis, monitorización de estado y un mantenimiento mejorado. Las empresas operadoras pueden comparar el rendimiento de sus sistemas en distintas ubicaciones e identificar potenciales de ahorro de energía. Los datos pueden consultarse en cualquier momento.

Regulación de actuadores neumáticos, en breve con inteligencia artificial.

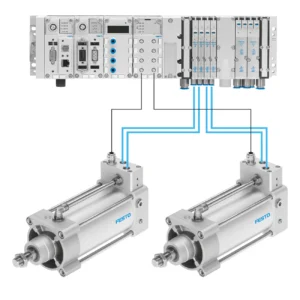

La función de posicionamiento en una unidad de control descentralizada, es decir, no directamente en el actuador, ofrece nuevas posibilidades que incluyen el uso de inteligencia artificial. Estas empiezan por la automatización descentralizada de sistemas modulares: si se utiliza el concepto Module Type Package (MTP) de ZVEI/NAMUR, es posible visualizar de forma sencilla un módulo en sistemas de control distribuido de orden superior, así como realizar la comunicación sin grandes esfuerzos.

El siguiente paso es la implementación descentralizada de algoritmos de aprendizaje de máquinas «on edge», es decir, en la misma sección de producción que se desea monitorizar. La monitorización descentralizada de valores característicos de actuadores, como la presión en las cámaras de accionamiento, las velocidades de desplazamiento y su correlación temporal, no solo permite el análisis de parámetros del actuador en sí, sino también la detección de anomalías en el proceso. Esta es la base para conceptos de mantenimiento predictivo y para el análisis de datos con el fin de optimizar el proceso de producción. La inteligencia artificial detecta anomalías en el sistema de control de los módulos sin necesidad de programación adicional.

Sobre la base de un conjunto de datos que caracteriza la producción normal, los algoritmos «aprenden» a detectar de forma independiente desviaciones en el proceso de producción o en el rendimiento de los actuadores. En el futuro, esto permitirá a los operadores de sistemas detectar a tiempo problemas y evitar paradas no planificadas causadas por averías.

Actuadores con unidad de control descentralizada

El hecho de que el posicionador funcione en una unidad de control descentralizada, es decir, no directamente en el actuador, abre nuevos horizontes hasta el uso de la inteligencia artificial.